開発元:大興電子通信株式会社

rBOM|製造業向け生産管理システム

rBOM|製造業向け生産管理システム

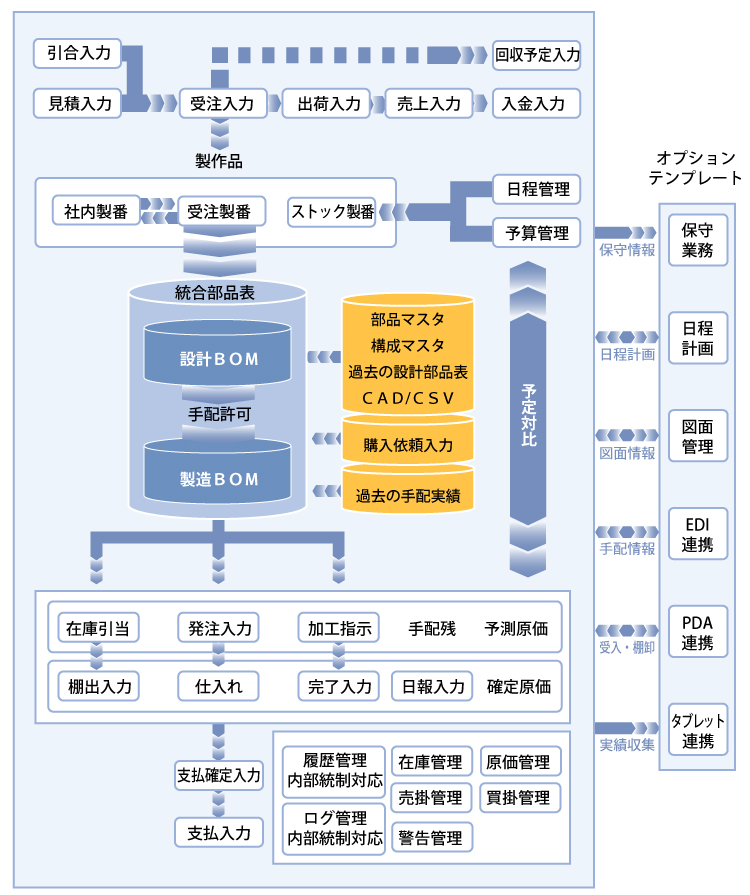

rBOM(アールボム)とは、個別受注生産、多品種少量生産を行う企業を支援する生産管理システムです。引合管理、見積、受注管理、債権管理機能を備えた販売管理システムと、『製番管理』『統合部品表』による生産管理システムを併せ持った、製販一体型のパッケージとなっています。

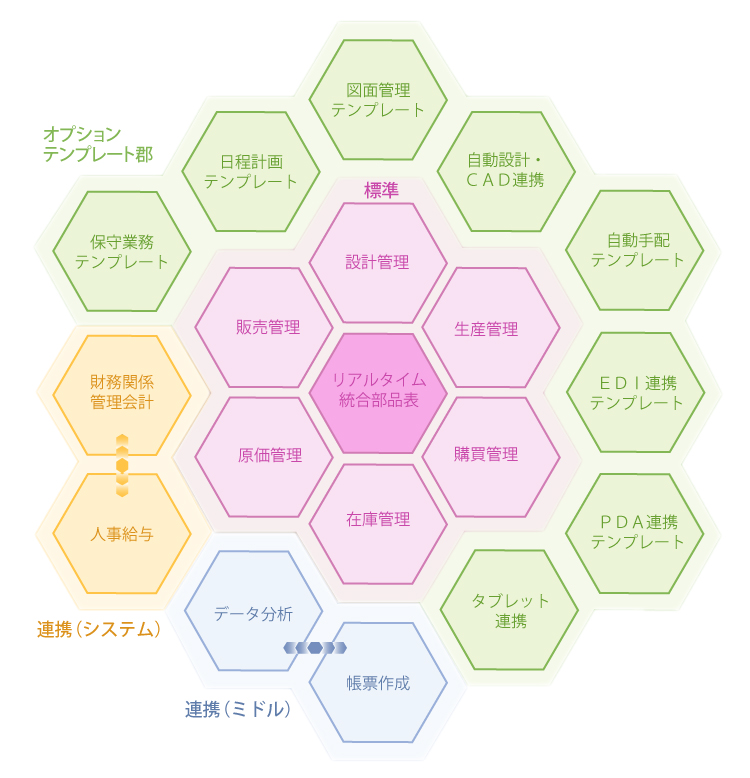

長年にわたり個別受注生産をサポートしてきたノウハウ・知識・テクノロジーを結集したrBOMを導入することにより、モノづくりに関わるすべての情報をリアルタイムに共有・可視化。弊社が適切な生産管理と経営の課題解決をサポートいたします。また、パッケージの標準導入だけでなく、お客様のご要望に合わせて業務コンサルティングを行わせていただき、カスタマイズすることも可能です。オプションやテンプレート、連携ソリューションを豊富に取り揃えておりますので、業務の課題解決に幅広く対応。本稼働まで、弊社がしっかりとサポートいたします。

3つの特長

rBOMには、以下のような3つの特長があります。

| 特長1

リアルタイム統合BOM 受注ごとに製品仕様が異なる個別受注業務に特化。国内統合BOM導入実績ナンバーワンを誇ります。 |

| 特長2

設計~保守まで、幅広い業務機能 設計からの五月雨出図や設計変更が多く発生する業種に最適なパッケージです。PDM、ERPなど個々のパッケージは導入不要なため、コスト削減が実現できます。 |

| 特長3

リアルタイムな情報共有 部門間での連携をスムーズに行い、手配、原価進捗などリアルタイムな情報共有により、受注から出荷までの情報を見える化。リードタイムの短縮、入力ミスの削減を実現します。 |

商品ラインナップ

rBOMシリーズは、長年、生産管理業務をサポートしてきたノウハウ、知識、テクノロジーを結集したパッケージです。生産スタイル、適用業務などにより4製品をラインナップしているほか、オプションやテンプレート、連携ソリューションを豊富に取りそろえ、業務の課題解決に幅広く対応できます。

| 個別受注生産向け

rBOM 充実した機能と多彩なテンプレートを提供し、お客様の仕様に合わせたシステムを構築できる生産管理システムです。 大企業から中堅・中小企業のお客様まで、幅広く対応できます。 |

|

Application Library

rBOMシリーズと組み合わせることで、さらなる効果が生まれる連携ツール群を多数用意しています。 |

基幹業務を強力にサポートする機能を搭載

案件、見積、受注管理、債権管理機能を備えた販売管理モジュールと、『リアルタイム統合部品表』を中核とした発注管理、債務管理、在庫管理、原価管理、予算管理機能を実装した生産管理モジュールにより基幹業務を強力にサポートします。そのほか、オプションやテンプレート、推奨ソリューションを豊富に取りそろえています。

一つの部品表を基にして、全業務で最適な運用が可能

統合的にデータを管理し、利用目的ごとのビューで必要な情報を提供いたします。また、各ビュー操作で変更したデータはリアルタイムに反映されます。

業務別導入効果

rBOMを導入することで、製造業における各部門(経営・企画層、営業部門、設計部門、資材部門、製造部門)に大きな効果が現れます。